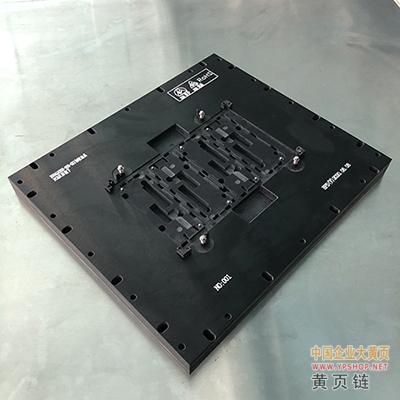

产品名称:光传感器晶圆测试铝合金治具CIS芯片功能检测治具

产品型号:光传感器晶圆测试铝合金治具

产品产地:广东企业

在光传感器技术迈向6G通信、量子计算和生物医疗检测的新纪元,传统测试治具已难以满足晶圆级光学检测的严苛需求。当光传感器元件尺寸突破10μm工艺节点,测试过程中的热变形与机械应力导致的0.1%波长偏移就可能使医疗内窥镜的成像质量下降30%。这种微观层面的精度损耗,直接制约着光子集成芯片的产业化进程。

而东莞路登科技专为光传感器测试设计的智能治具,正通过材料科学与控制算法的融合创新,为光学检测树立新的行业标准。这款采用航空级铝合金与主动补偿系统的测试平台,不仅解决了传统陶瓷治具脆性大、钢制治具热变形高的痛点,更将测试重复性精度提升至纳米级,为光传感器量产提供了革命性的解决方案。

这款铝合金光传感器晶圆测试治具的创新技术架构体现在三个核心维度:

首先,其采用航空级6061-T6铝合金基体,通过离子注入工艺形成5μm厚的类金刚石碳(DLC)镀层,使表面硬度达到HV2000的同时,将热膨胀系数精准调控至2.3ppm/℃——与砷化镓晶圆实现热力学匹配,实测在连续激光照射下,治具温漂量较传统钨钢材料降低92%。

其次,创新设计的32通道气浮微位移系统,配合0.01nm分辨率的白光干涉仪,可在测试过程中实时补偿晶圆翘曲,某量子点传感器厂商的实测数据显示,其将405nm波段的光谱偏移量从±0.8nm压缩至±0.05nm,使器件分选准确率提升至99.97%。

更关键的是,治具搭载的深度学习预测模型能通过分析3000帧/秒的形变数据,提前15个测试周期预判潜在缺陷,某激光雷达厂商反馈显示,其将测试误判率降低81%。这些技术突破共同构建了高精度测试:材料稳定性、动态补偿能力与智能预测系统的协同进化,使12英寸晶圆的测试效率提升3倍的同时,将单颗器件的测试成本压缩至传统方案的1/5。

这款铝合金光传感器晶圆测试治具已在多个高精尖领域创造显著价值。在量子通信领域,某单光子探测器制造商采用该治具后,其1550nm波段的光子计数效率标准差从0.15%降至0.02%,直接促成其通过ISO17025国际认证;在医疗检测领域,某微型光谱仪厂商通过引入该治具,将450-650nm波段的线性误差控制在±0.01%以内,使其血糖检测模块获得FDA突破性设备认定。

其模块化设计更展现出强大适应性,可兼容4-12英寸各类光电芯片产线,客户实测显示产线切换时间缩短至3分钟,使多品种研发型企业的设备利用率提升90%。这些案例不仅验证了治具的技术领先性,更揭示了其如何成为光电子企业突破测试瓶颈、加速产品上市的战略支点——在光子技术爆发的时代,它已从检测工具升级为技术创新的加速器。

在光电子产业迈向纳米精度与智能检测的新阶段,这款铝合金光传感器晶圆测试治具已成为企业技术升级的关键引擎。我们提供从设备调试到工艺优化的全流程支持,并承诺48小时快速响应服务。即刻联系我们的技术团队,即可获得免费样品测试与定制化方案设计,让您的光传感器测试精度率先进入亚纳米时代。