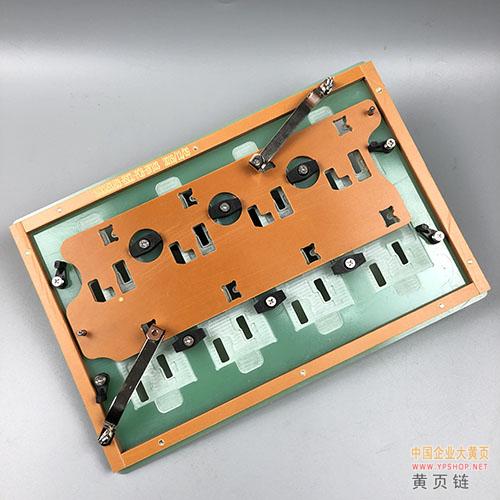

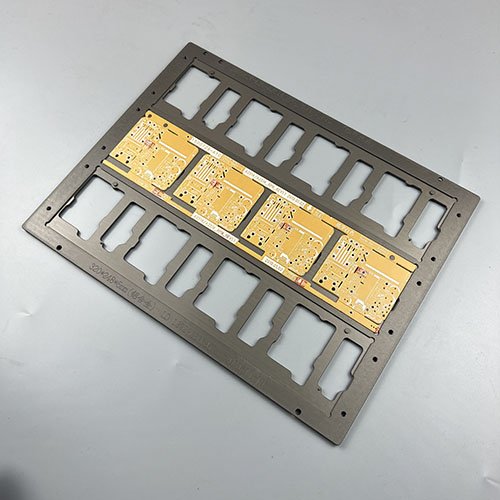

产品名称:铝合金CIS晶圆校正SMT治具RFID晶圆检测工装

产品型号:铝合金CIS晶圆校正SMT治具

产品产地:广东企业

在智能手机影像系统迈向10亿像素、自动驾驶视觉传感器要求PPA(功耗、性能、面积)平衡的2025年,CIS晶圆封装已进入微米级精度竞赛时代。传统治具因材料热变形导致的焊球偏移,正成为制约光学模组良率提升的隐形瓶颈——某头部厂商数据显示,0.5μm的封装误差即可导致3%的MTF(调制传递函数)下降。

而东莞路登科技研发的铝合金CIS晶圆校正SMT治具,通过航空级材料与智能算法的融合,实现从被动适配到主动校正的工艺跃迁,为光学制造树立了新的精度标杆。

东莞路登科技铝合金CIS晶圆校正SMT治具的技术创新体现在三个维度:

首先,采用航天级7系铝合金基体,通过微弧氧化工艺形成5μm厚的陶瓷化表面层,其热膨胀系数(CTE=2.1ppm/℃)与硅晶圆实现完美匹配,实测回流焊过程中热变形量较传统钢制治具降低82%。

其次,创新性搭载32点压电陶瓷微调系统,配合0.05μm分辨率的白光干涉仪,可在贴装过程中实时校正晶圆翘曲——在某12英寸CIS产线中,其将封装后光学轴偏角从传统方案的0.8′压缩至0.15′,使模组良率突破98.5%大关。

更关键的是,治具内置的晶圆应力预测算法能通过分析3000个/秒的形变数据,提前5个工序预判潜在缺陷,某车载摄像头厂商反馈显示,其将返修成本降低55%。这些突破共同构建了高精度封装的铁三角:材料稳定性、动态校正能力与智能预判系统的协同进化。

这款铝合金CIS晶圆校正SMT治具已在多个前沿领域展现出变革性价值。在智能手机影像赛道,某旗舰机型采用该治具后,其2亿像素CIS的封装良率从91%提升至99.2%,单条产线年减少晶圆损耗价值超800万元,更推动其主摄MTF值突破行业纪录。

在汽车电子领域,某激光雷达厂商通过引入该治具,将1550nm波段传感器的光轴一致性误差控制在±0.05mrad以内,直接促成其通过ASIL-D功能安全认证。其模块化设计更展现强大兼容性,可快速适配12英寸以下各类CIS产线,客户实测显示产线切换时间缩短至8分钟,使多品种小批量生产模式下的设备利用率提升70%。

这些数据不仅印证了治具的技术领先性,更揭示了其如何成为光学制造企业突破精度瓶颈、实现降本增效的战略杠杆——在光子经济时代,它已从生产工具升级为技术竞争力核心。

在光学器件迈向原子级精度的新时代,东莞路登科技铝合金CIS晶圆校正SMT治具已不仅是生产工具,更是企业突破技术天花板的核心竞争力。

当您选择它,意味着获得三重价值保障:材料科学带来的稳定性革命、动态校正实现的精度跃迁,以及智能算法赋予的工艺预见性。我们提供从产线评估到工艺优化的全周期服务,并承诺24小时技术响应。现在联系我们的技术团队,即可获得免费样品测试与专属方案定制,让您的光学制造精度率先进入纳米时代。