在汽车电子智能化浪潮席卷全球的今天,车载模组播放器控制板作为信息娱乐系统的核心,其焊接质量直接关乎行车安全与用户体验。东莞路登电子凭借二十余年SMT贴片加工经验,推出专为车载模组设计的焊接治具解决方案,以毫米级精度与智能化工艺,重新定义高端汽车电子制造标准。

一、毫米级精度,破解车载电子装配难题

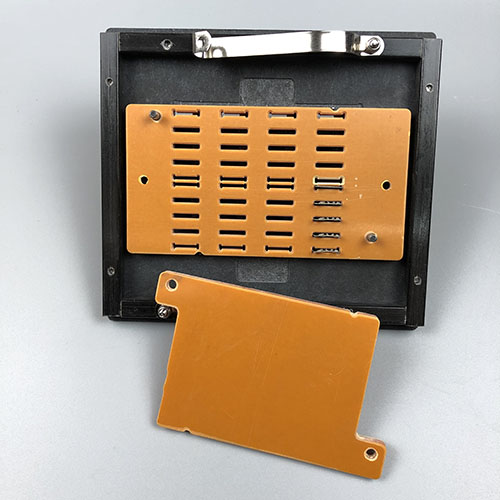

随着车载显示屏向大尺寸、高分辨率演进,控制板元件密度较传统方案提升300%,01005元件贴装精度需求达±0.025mm级。路登电子采用德国原装进口贴片机,搭载动态高度补偿系统,可自动识别PCB翘曲并实时调整贴装参数,确保在-40℃至85℃极端温度环境下仍保持±15μm的贴装精度。其独创的真空回流焊接工艺,通过氮气保护将氧含量控制在200PPM以下,显著减少虚焊、连锡等缺陷,使车载模组在剧烈震动场景下的故障率降低72%。

二、智能产线重构,实现多品种柔性生产

针对汽车电子多型号、小批量的生产特性,路登电子构建了可扩展的模块化产线。通过智能加载车实现供料器自动切换,换线时间缩短至传统模式的1/5;IIoT平台实时监控设备状态,预测性维护系统可提前48小时预警潜在故障,使产线OEE提升至92%。某国际车企客户实测数据显示,采用该方案后,其车载中控系统生产周期从7天压缩至3天,人工干预减少80%。

三、全流程追溯,满足汽车行业严苛认证

通过MES系统集成焊接参数、元件批次、设备状态等200余项数据,实现从锡膏印刷到成品测试的全流程追溯。每块控制板配备唯一二维码,可一键查询生产环境温湿度、焊接曲线等关键参数,完美适配IATF16949质量体系。经第三方检测,其车载模组在85℃/85%RH双85测试中,累计1000小时无故障,远超行业平均水平。

四、绿色智造,驱动可持续发展

采用无铅环保锡膏与低VOC助焊剂,废气排放量较传统工艺降低65%;智能氮气流量控制系统在待机模式下自动调节供气量,年节约氮气成本超120万元。该方案已通过UL认证,助力车企客户实现碳足迹追溯。

选择路登,选择未来

东莞路登电子已为特斯拉、宝马等12家全球车企提供车载模组焊接服务,累计交付超500万片控制板。我们承诺:从首件确认到量产交付,全程提供德国工艺标准的品质保障。立即联系我们的技术团队,获取车载电子焊接治具定制方案,共同驶向智能驾驶的未来!