在汽车电子行业高速发展的今天,焊接质量直接关乎整车安全与性能。东莞路登电子科技有限公司凭借十余年技术沉淀,推出新一代汽车接线端子焊接治具,以精准工艺与智能设计重新定义行业标准。

核心技术突破:精度与效率的双重革命

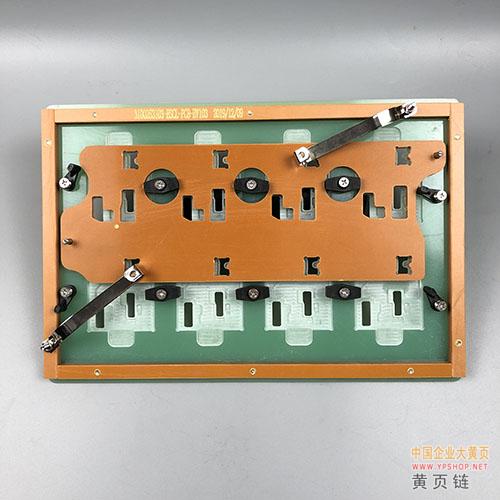

路登治具采用伺服驱动定位系统,实现±0.01mm的重复定位精度,彻底解决传统治具因热变形导致的虚焊、漏焊问题。其独创的"动态压力补偿"技术,通过实时监测端子偏移量自动调整焊接参数,使焊接良率提升至99.8%。在新能源车高压线束焊接场景中,该技术成功将接触电阻波动控制在±3%以内,远超行业平均水平。

智能系统赋能:从生产到管理的全面升级

集成MES系统的智能治具可自动生成焊接质量电子档案,每处焊点拥有可追溯的工艺参数记录。AI视觉检测模块能在0.5秒内完成焊点质量判定,较传统人工检测效率提升20倍。某知名车企应用后,单线体日产能突破3000件,同时减少质量工程师配置50%。

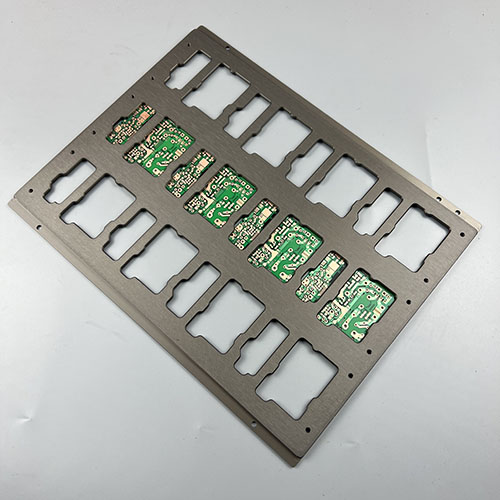

场景化解决方案:适配多元生产需求

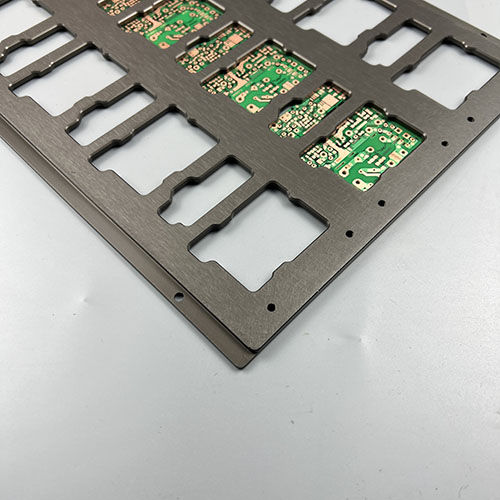

高端车型定制版:采用航空级铝合金框架,配备主动散热系统,满足48V轻混系统的高频焊接需求

量产经济型:模块化设计支持快速换型,15分钟内完成车型切换,适配多平台共线生产

柔性化产线版:集成AGV对接接口,实现治具自动流转,为智慧工厂提供数据中台

客户价值实证

德国某豪华品牌在华工厂应用后,焊接工序CT缩短40%,年度返修成本下降280万元。国内新势力车企通过该治具实现焊接工艺标准化,将新车型导入周期压缩至行业平均水平的1/3。

未来已来:路登的持续创新

公司投资建立的"汽车电子焊接实验室"已获CNAS认证,正在研发的量子传感焊接监测系统,将把工艺控制精度推向纳米级。选择路登,不仅是选择一款治具,更是拥抱汽车电子制造的智能未来。